La industria siderúrgica mundial puede dejar el carbón y llegar a cero emisiones netas a principios de la década de 2040

Según un nuevo estudio alemán, la industria siderúrgica mundial podría alcanzar las emisiones netas cero a principios de la década de 2040, siempre que el sector invierta en tecnologías clave, abandone rápidamente la producción de acero a base de carbón y establezca un comercio mundial de hierro verde.

“Nuestro estudio demuestra que ha llegado el momento de quitar a la industria siderúrgica la etiqueta de ‘difícil de eliminar’”, declaró Frank Peter, director de la organización alemana sin ánimo de lucro Agora Industry, que publicó el informe junto con el Instituto Wuppertal para el Clima, el Medio Ambiente y la Energía, con sede en Alemania.

“Las tecnologías y estrategias necesarias para llegar a cero emisiones netas ya existen; ahora gobiernos y empresas deben aunar esfuerzos para desplegarlas con rapidez”.

Gran fuente de contaminación

La siderurgia es una de las principales fuentes de contaminación mundial, por lo que la búsqueda de una producción más ecológica ha absorbido a la industria. “Si el sector siderúrgico fuera un país, sería el tercer emisor de CO2 y el segundo consumidor de carbón”, afirma Peter. “Por eso es tan importante la descarbonización acelerada del sector, que puede ser un elemento clave para aumentar la ambición climática mundial”.

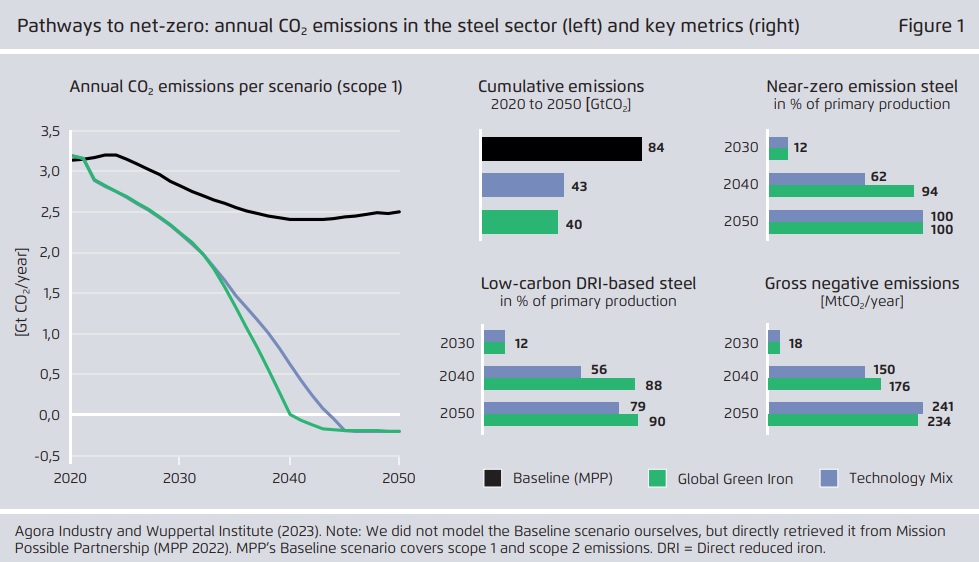

El estudio ofrece dos escenarios para una siderurgia compatible con 1,5C°, cada uno de ellos centrado en tecnologías diferentes. El primer escenario aplica toda una serie de tecnologías limpias de fabricación de acero, mientras que el otro se centra especialmente en un despliegue acelerado del hierro de reducción directa (DRI) después de 2030.

El DRI, también llamado hierro esponja, se produce a partir de la reducción directa del mineral de hierro en hierro mediante gases reductores, incluido el hidrógeno.

El DRI consume mucha menos energía que un alto horno, el método tradicional de reducción del hierro. En teoría, el DRI con hidrógeno puede producir acero con emisiones cercanas a cero. El DRI producido puede utilizarse para fabricar acero en hornos eléctricos de arco (EAF), un método de fabricación más limpio y ecológico.

“En nuestros escenarios tenemos diferentes materias primas para el DRI, la mayor parte, con diferencia, es hidrógeno”, explica Wido Witecka, director de proyectos de Agora Industry y coautor del estudio. “También tenemos un papel para la bioenergía y la captura y almacenamiento de carbono (BECCS), y también hay algo de DRI a base de gas natural en combinación con CCS”.

Tecnologías para obtener acero limpio

Otras tecnologías consideradas en el primer escenario son la electrólisis de óxido fundido y la fabricación secundaria de acero, según Witecka.

En los dos escenarios del estudio, el informe concluye que la eliminación progresiva del carbón en la siderurgia es técnicamente viable en 2043 si la industria aplica el amplio espectro de tecnologías, o en 2045 si se centra en el DRI.

El estudio concluye que, en el caso de los altos hornos de carbón existentes, la eliminación progresiva del carbón para 2043 no provocaría ningún cierre prematuro. Sin embargo, dado que en las economías emergentes hay un gran número de nuevas plantas siderúrgicas de carbón, el informe señala que es crucial abordar los posibles bloqueos de carbono y los activos bloqueados.

Para ello será necesaria la cooperación internacional, incluida la financiación climática para las economías emergentes, políticas de reducción de riesgos para disminuir los costes de capital, acuerdos comerciales no distorsionadores y desarrollo tecnológico conjunto.

Futuro incierto de la captura y almacenamiento de carbono

El informe concluye que la captura y almacenamiento de carbono (CAC) tiene un futuro incierto en la producción de acero a partir del carbón. En la actualidad, la producción de acero a partir de carbón que incorpora CAC ha sido una parte fundamental de prácticamente todos los principales escenarios de descarbonización del acero.

Sin embargo, Agora calcula que es improbable que la CAC, junto con la producción de acero a partir del carbón, reduzca las emisiones directas de CO2 en más de un 73%, y no puede abordar las emisiones anteriores, como las fugas de metano de las minas de carbón.

En comparación con otras tecnologías, los esfuerzos para comercializar el carbón más CAC son escasos, según el informe. Mientras que las previsiones para 2030 de fabricación de acero con carbón y CAC a escala comercial ascienden a sólo 1 Mt, las previsiones de proyectos de plantas de H2-ready DRI han crecido hasta 84 Mt en los últimos tres años.

“Las empresas siderúrgicas que se enfrentan a la disyuntiva de qué tecnología elegir, optan casi exclusivamente por las plantas de hierro de reducción directa”, afirma Witecka.

Déficit en ingeniería y construcción

Pero el informe calcula que, con las capacidades actuales de ingeniería y construcción, podrían construirse unas 70 Mt de capacidad adicional de H2-ready DRI de aquí a 2030, lo que equivale aproximadamente a la mitad de las 120 a 150 Mt de capacidad adicional de DRI necesarias de aquí a 2030 para una vía compatible con 1,5C.

Para subsanar este déficit sería necesario reciclar a los ingenieros y trabajadores de la construcción, o facilitar la entrada de nuevos actores en el mercado del DRI basado en H2.

El informe también señala que las pérdidas energéticas y de conversión en el transporte de hidrógeno hacen improbable que la importación de hidrógeno líquido o amoníaco por barco sirva de apoyo a la siderurgia ecológica en la mayoría de los países.

Una solución, según Witecka, sería importar hidrógeno incorporado en forma de hierro verde. El desarrollo de una sólida economía mundial del hierro verde podría eliminar un paso para muchos fabricantes de acero de todo el mundo.

Ese hierro verde podría proceder de los principales exportadores mundiales de mineral de hierro, como Australia, Brasil, Sudáfrica y Canadá, todos ellos con unos costes de producción de hidrógeno renovable relativamente bajos.

“El comercio internacional de hierro verde puede abaratar la transformación mundial del acero”, afirma Witecka.

Publicado en: El Periódico de la Energía